一、系统概述

晨砻智慧燃料管理信息系统的目的在于建立一套完整、科学的燃料管理体系。覆盖发电企业燃料管理全过程,提高公司燃料信息化水平,加强燃料规范化、专业化管理,促进燃料业务集约化发展,实现信息传递快捷准确、各部门沟通协调融洽,加强决策层对燃料成本的管控能力,达到降低成本的目的。

二、系统功能

1、计划合同管理系统

以计划为首,实现计划管理、合同管理、调运管理、来煤管理、结算管理等全方位燃料供应管理。

2、入厂验收系统

调运在签订供煤合同时,根据供煤单位供煤量建立“供煤计划卡”,卡内存储所供燃煤矿点等煤种信息(相当于“燃煤调运单”),发放至各供煤单位,同时根据供煤单位所提供的运煤车辆基本信息,生成“车辆识别卡”。卡内数据要求可重复读写使用。

车辆入厂时通过无线射频技术,自动扫描“供煤计划卡”和“车辆识别卡”,通过自助匹配装置可自行绑定车辆和矿点信息,并配信号灯、光子牌、语音提示系统等外围设备提示车辆是否可以进厂,并记录入厂时间。按照入厂时间顺序自动排队,生成接卸顺序,实现工作人员实时掌握入厂车辆情况及状态,及时发现车辆插队等违规情况。

(1)采样智能识别

入厂车辆到达采样地点,通过采样机控制软件与系统对接,通过无线射频技术,自动扫描车卡信息,配合采样机配备的超声波定位系统、光子牌等外围设备实现无人为干预自动采样;采样机械装置与远方的管控系统集成,接收并执行管理系统自动生成的采样方案,系统根据采样单元信息,自动分配集样桶,自动对煤样矿别进行分类编码,并结合车型、稳重数据等确定采样量,解决了因车辆装载煤量不一致影响总体煤质的问题。

(2)计量管理

运煤车辆称重、回皮时,通过无线射频技术,自动扫描车卡信息,并配合信号灯、天线、挡车器、语音提示系统、定位器、显示屏等外围控制设备控制车辆停车位置,通过定位器确定车辆是否停车到位,停车到位后开始称重;将计量控制软件与系统端口对接,自动记录稳重时间、毛重等称重信息,并对矿点自动进行分类计量,实现计量无人值守。

(3)接卸管理

质检人员通过手持PDA卡,核对卡号和车号,按据不同煤种指挥车辆到达不同地点接卸,接卸过程中进行质检,通过PDA操作完成监卸数据(扣杂、扣吨、扣卡数据)的填入,运用WIFI及3G无线网络上传数据,并在系统中设置扣吨审核流程、扣吨取证(图片、视频)和违章资料的上传存储等功能。

3、标准化实验室系统

(1)制样来样登记

系统在采样过程中将供应商信息进行屏蔽,系统打印条形码并粘贴到集样桶或样品袋上,对供应商和运煤测量再次屏蔽。通过扫描条形码,系统在后台自动查询供应商信息,仅仅提示操作人员将煤样放到某个存样柜或存放区域中。

(2)合样及编码管理

系统提示当班制样操作人员将一个或几个柜内的煤样取出,按照同一供应商或同一矿点的煤样混合制样的过程。在该过程完成后,系统自动生成每个供应商的煤样的制样编码,操作人员打印后粘贴在煤样袋或煤样瓶上,送交化验。

(3)存样控制管理

系统提供台帐管理功能,通过设置查询条件,可查找存样信息,系统提供样品销毁记录功能。

(4)化验来样登记

化验人员扫描样瓶上的二维条码标签,系统将样品的种类、粒度、数量、重量、时间等信息自动带入进行显示,化验人员对样品记录和实际样品情况进行对比,如果存在较大差异可以拒绝对样品的接收,并进入异常处理申报。符合要求化验人员在化验系统做化验,本系统与化验系统做接口,将化验结果信息导入到本系统中,同时从本系统打印化验二维码标签。

(5)化验数据审核

通过流程化管理实现化验数据的审核。

在数据完成审核后,能跟据用户自行设定的报告模版进行打印/生成指定的报告单。报告单均配有报告唯一编码,用于标志报告的唯一性。

4、数字化煤场管理系统

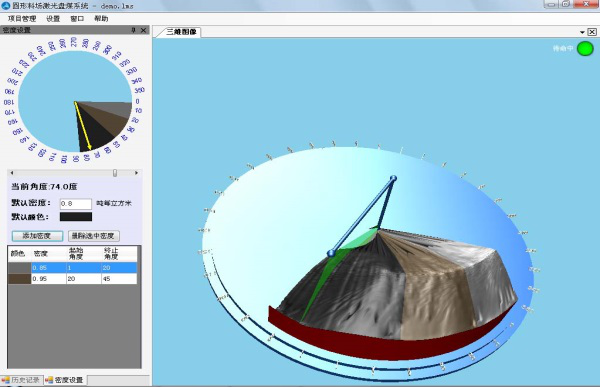

数字化煤场管理系统主要是对煤场量、质的精益化管理,通过对煤场盘煤设备访问及控制,可以详细记录煤场中的燃煤堆放情况,入炉煤的上煤信息,自动生成煤场三维模型,可以直观地查看煤批次、煤量、煤种、堆入时间、化验指标等关键信息,为上煤指导、精细混配等高级功能提供详细、可靠的数据基础。

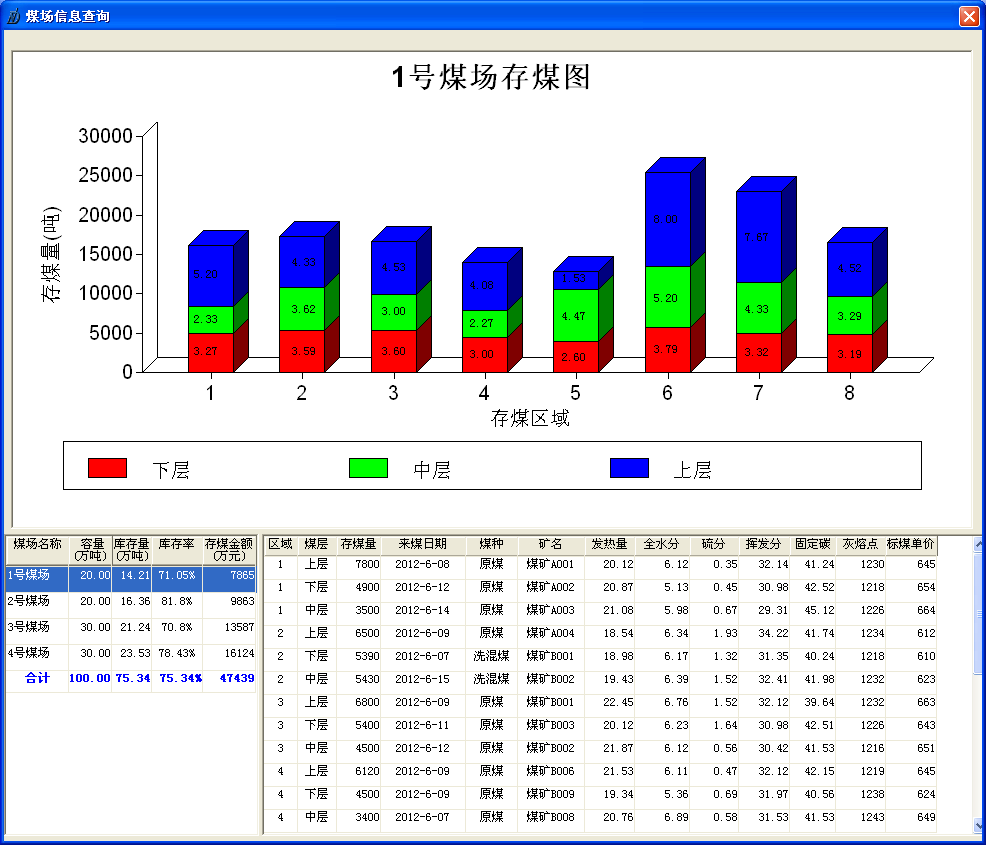

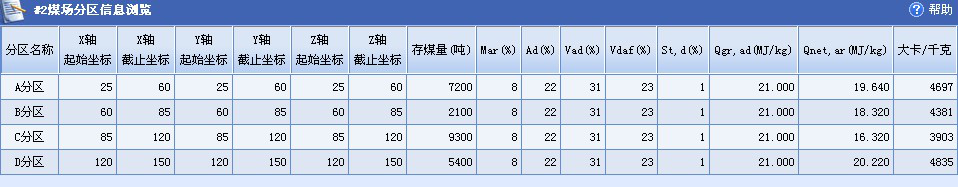

(1)煤场分区管理

根据电厂实际情况和需要将煤场划分为若干区域,对于来煤单位多而煤场较小的单位,通过多功能盘煤仪实现分区分层计算管理。实现精确取煤、精确计算入炉煤重量等。

(2)来煤预报管理

确定各个供应商在次日或后续时间段内供煤到达煤场的具体时间、发货矿点、燃煤煤种、煤量,为后续的验收、接卸、上煤等工作制定工作计划。

(3)卸煤预案管理

为各个供应商后续时间段内来煤提供卸煤指导意见。系统根据来煤预报信息,综合煤场状况,利用混配方案,提供合适的来煤存放区域,卸煤预案以审批流的方式确定是否执行。预案通过后,以短信形式将卸煤区域通知工作人员,工作人员可选择定时自动运行或手动运行两种方式做好卸煤准备工作。

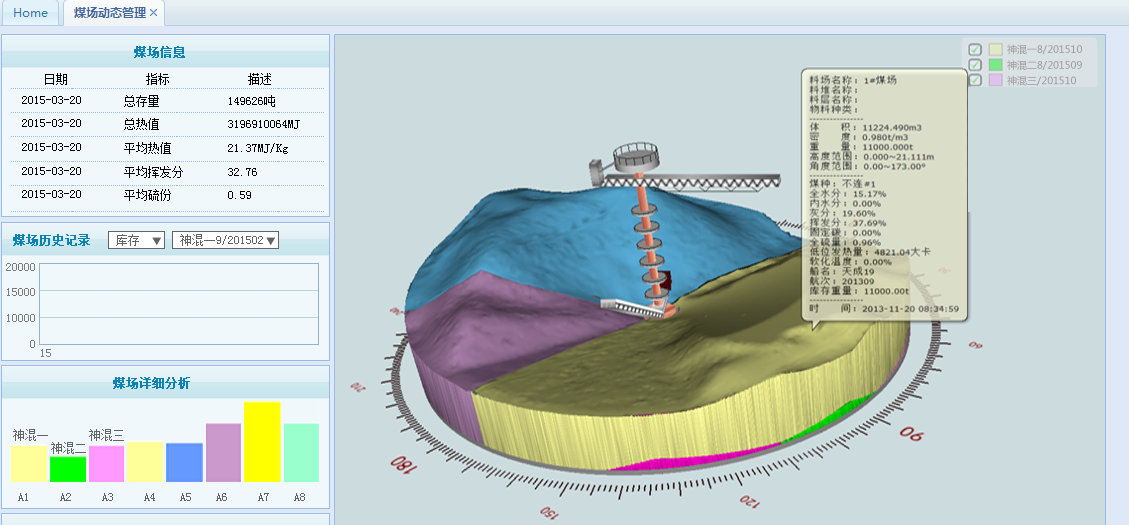

(4)煤场动态管理

输煤程控人员可以远程控制或指导区域卸、取煤。用户可以在三维图形上模拟操作卸、取煤过程并预览其效果。

每次卸、取燃煤后,系统自动对作业区域进行扫描,获取区域内燃煤体积,计算燃煤重量,自动更新煤场三维图形,三维图形上可显示每块每层来煤的发热量、硫含量、水分、灰分、挥发分、灰熔点等化验信息。

当煤场库存量紧张、煤堆温度超标、存煤时间超期时,系统在煤场三维图形相应区域进行标识预警。

系统还可以通过平面俯视图、剖面展开图全面直观展示煤场状态,查看不同煤场的数据、同一煤场不同区域的煤量、煤质、煤炭总金额等数据,对于未化验的煤质信息系统提供预估功能。

系统通过接口数据自动生成筒仓存煤模拟图,可以实时查看各筒仓的存煤状态,包括各筒仓中的剩余煤量、煤质情况以及上煤耗用时间、不同煤种高度及重量等。

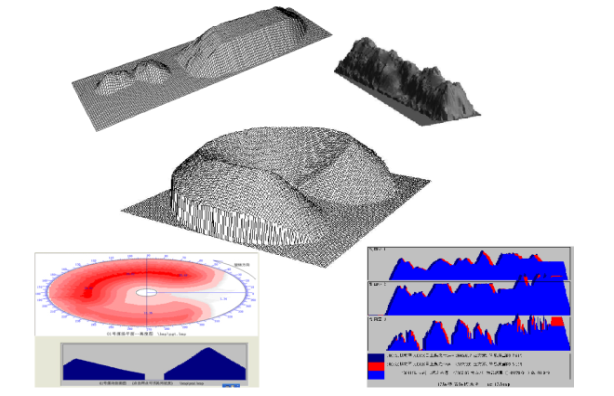

(5)自动盘煤管理

利用建设于煤场堆取料机(斗轮机)上或煤场固定点位置的激光扫描仪,对煤场的存煤数量进行清点,定期主动采集盘煤仪的数据,生成煤场的三维图形,计算出煤场各个分段体积,并根据煤堆的平均密度或历史密度计算煤场总的存煤量。

(6)煤场温度管理

系统通过热像仪测量煤场不同区域的温度分布情况,当煤堆温升或温度超标(人工测量温升明显或温度超过60℃)时,通过预警方式提示操作人员进行降温、防自燃处理。

(7)煤场预警管理

煤场预警管理包括对煤场库存量、煤场温度、煤场盈亏及堆取料机(斗轮机)操作的预警管理。

5、燃煤混配专家管理系统

(1)上煤指导

系统实现对负荷的预测功能,包括对实际负荷、预测负荷的显示,为燃料运行人员由于负荷变化引起的燃煤热值变化提前做出调整,避免由于负荷变化引起的燃煤损失。系统根据以往的历史记录对不同机组不同负荷的设计热值、硫值、耗煤量以及实际的热值、硫值、耗煤相关的机组运行数据量、磨煤机台数、风量等进行统计,然后生成热值和硫值的折线图,确定上煤的经验值,运行人员可以对经验值进行修正。

(2)精细化混配

系统实现煤种的发热量、硫份、挥发份、灰熔点四维混配方式(先进先出、环保优先、热值优先)。将发热量、硫份、灰份、灰熔点、水份、SO2排放特性作为边界条件,根据负荷曲线和运行方式(如磨检修等)预测,确定最终不同机组混配的发热量,硫份等上下限值进行修正(列出二维表格),分成(供热期与非供热期;晚间低谷段与其他段,即时间因素;主力磨与非主力磨)分仓上煤、分炉上煤对应的参数要求变化,可以人为修正,能够得出机组的综合配煤参数结果模拟显示,采用线性规划进行求解,实现降本增效。由于采用分仓、分炉上煤,每次上煤实际为2-3次不同煤量的混配。

方案对比 系统保存以上几种掺配方案,对比分析各方案的优势和劣势,同时计算综合得分,为使用者提供节能高效的配煤方案。

(3)机组上煤方案成本核算

系统可查询具体时间内不同煤种混配方案的煤单价及混配热值和硫值。

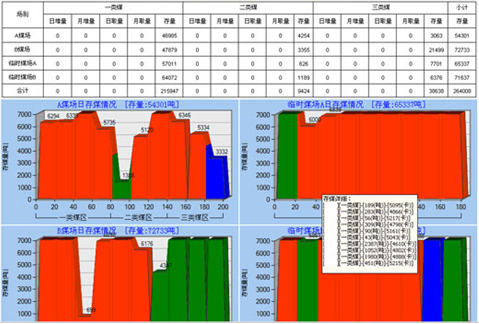

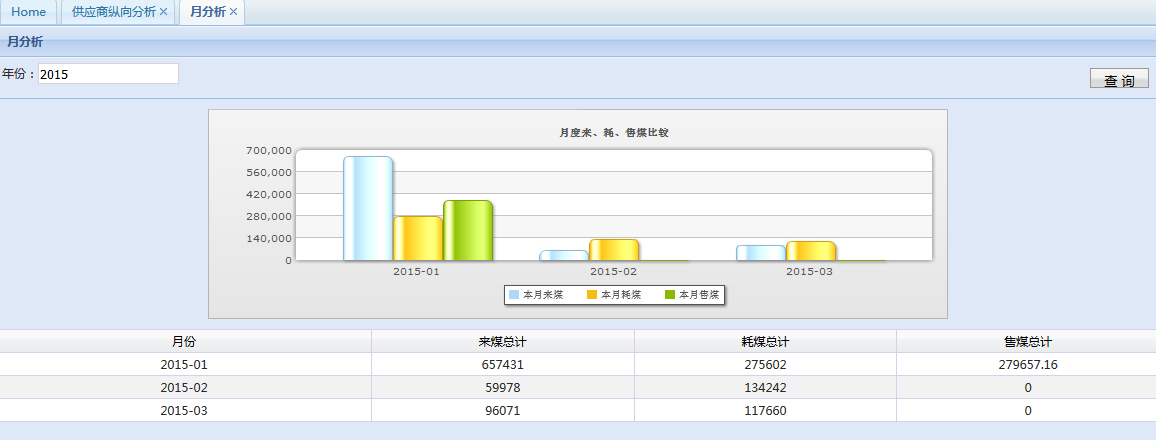

6、智能统计分析系统

包括供应商分析、燃料收耗存分析、燃料质量分析和采购成本分析四部分构成。供应商分析包括供应商纵向分析和供应商综合排名;燃料收耗存分析包括收耗存日分析、收耗存月分析和盈亏分析;燃料质量分析包括分矿质量对比分析、月度质量对比分析和热值差分析。

三、应用效果

1、借助燃料自动化设备,将硬件设备与系统进行无缝集成,实现系统全程监控,所有管理环节可透明化追溯,减少人为参与,保证燃料的自动化、透明化及精细化管理。

2、结合激光盘煤仪等设备实时模拟现实煤场平面图,清晰明确地展现煤场存煤情况信息,利用煤场全自动盘点技术实时监控煤堆,将取料、堆料的每个过程引起的煤堆外形变化扫描并记录,结合煤质数据,可描绘出煤场存煤每个分区、每个层面的煤炭重量、煤炭质量,为掺配煤的定点取煤提供基础支撑。

3、根据电厂实际情况进行制定合理的混配方案,通过国内混配的先进算法,结合煤场存煤情况、机组运行特性、燃料特性进行综合运算,得出合理混配策略,为输煤运行人员上煤提供指导建议。